浏览量:560

在煤矿生产中,传送带是煤炭运输的关键设备,其稳定运行对于保障煤矿生产效率和安全至关重要。然而,传送带跑偏是煤矿生产中常见的故障之一,不仅会导致煤炭撒落、设备损坏,还可能引发安全事故。在人工智能技术的飞速发展中,AI 摄像头与 AI 预警平台的结合为传送带跑偏问题的解决提供了全新的思路和高效的解决方案。本文将探讨智慧煤矿中传送带跑偏识别 AI 摄像头与 AI 预警平台的应用及其带来的变革。

一:传送带跑偏问题的现状与挑战

传送带跑偏是煤矿生产中一个长期存在的问题。传统上,传送带跑偏的检测主要依赖人工巡检,这种方式不仅效率低下,而且难以及时发现轻微的跑偏情况。一旦跑偏问题未能及时处理,可能导致煤炭撒落,增加清理成本,甚至可能引发传送带断裂、火灾等严重事故。此外,人工巡检还受到环境因素的限制,如在恶劣天气或夜间,巡检难度和风险都会大幅增加。因此,传统的检测方式已经难以满足现代煤矿生产对安全和效率的高要求。

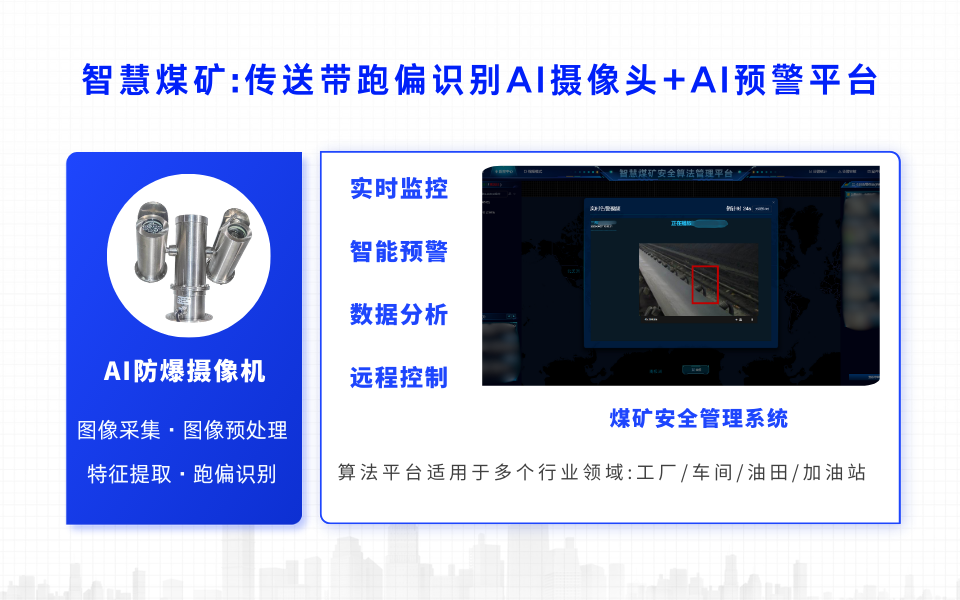

二:传送带跑偏识别 AI 摄像头的工作原理

传送带跑偏识别 AI 摄像头是基于计算机视觉和深度学习技术开发的智能设备。其工作原理主要包括以下几个关键步骤:

(一)图像采集

在传送带的关键位置安装高清摄像头,实时采集传送带运行的图像数据。这些摄像头需要具备高分辨率和高帧率,以确保能够清晰捕捉到传送带的运行状态。

(二)图像预处理

采集到的图像数据会经过一系列预处理操作,包括去噪、图像增强和背景建模等。这些步骤的目的是提高图像质量,去除干扰因素,以便后续的特征提取和分析。

(三)特征提取

通过图像处理和机器学习算法,从预处理后的图像中提取关键特征,如传送带的边缘、轮廓、纹理等。这些特征将作为判断传送带是否跑偏的依据。

(四)跑偏识别

利用训练好的深度学习模型(如卷积神经网络,CNN),对提取的特征进行分析,判断传送带是否发生跑偏。模型会根据传送带的边缘位置、中心线偏离情况等特征,实时判断跑偏的程度。

(五)数据传输

识别结果会通过网络传输到 AI 预警平台,以便进行进一步的分析和处理。这一过程要求网络连接稳定且传输速度快,以确保预警的及时性。

三:AI 预警平台的功能与优势

AI 预警平台是传送带跑偏识别系统的中枢,它接收来自 AI 摄像头的数据,并进行实时分析和预警。其主要功能包括:

(一)实时监控

AI 预警平台可以实时显示传送带的运行状态,包括传送带的位置、速度、跑偏程度等信息。管理人员可以通过监控界面直观地了解传送带的运行情况。

(二)智能预警

当 AI 摄像头检测到传送带跑偏时,预警平台会立即发出警报,通知现场操作人员和管理人员。警报可以通过多种方式发送,如声音警报、短信通知、手机应用推送等。

(三)数据分析

预警平台会自动记录所有的跑偏事件和相关图像数据,存储在云端数据库中。管理人员可以通过数据分析工具,对历史数据进行分析,找出跑偏的规律和原因,从而优化传送带的运行管理。

(四)远程控制

AI 预警平台还可以与传送带控制系统进行联动,实现远程控制功能。例如,当检测到严重跑偏时,系统可以自动调整传送带的张紧装置或停止传送带运行,以防止事故的发生。

四:智慧煤矿中的应用案例与效果评估

以某大型煤矿为例,该煤矿在传送带系统中安装了传送带跑偏识别 AI 摄像头和 AI 预警平台。具体实施效果如下:

(一)系统安装

在传送带的关键位置(如转载点、驱动滚筒附近)安装了高清 AI 摄像头,并通过网络将摄像头连接到 AI 预警平台。摄像头的安装位置经过精心设计,以确保能够全面覆盖传送带的关键区域。

(二)实时监测与预警

系统投入运行后,AI 摄像头实时采集传送带的图像数据,并通过预警平台进行分析。当检测到传送带跑偏时,系统立即发出警报,并通过短信和监控平台弹窗通知相关人员。这种实时监测和预警机制大大提高了传送带跑偏问题的响应速度。

(三)数据分析与优化

预警平台自动记录了所有的跑偏事件和相关图像数据,管理人员通过数据分析工具发现,传送带跑偏主要集中在某些特定的转载点。通过调整转载点的导料槽和托辊位置,跑偏问题得到了有效改善。

(四)效果评估

经过一段时间的运行,该煤矿的传送带跑偏问题得到了显著改善。煤炭撒落现象大幅减少,设备故障率降低,维修成本也有所下降。同时,系统的实时预警功能提高了生产的安全性,减少了因传送带故障导致的生产中断时间。

传送带跑偏识别 AI 摄像头与 AI 预警平台的结合为煤矿传送带的运行管理带来了革命性的变化。通过高精度的跑偏识别和实时预警功能,这些系统有效地解决了传统检测方式的不足,提高了传送带运行的