浏览量:546

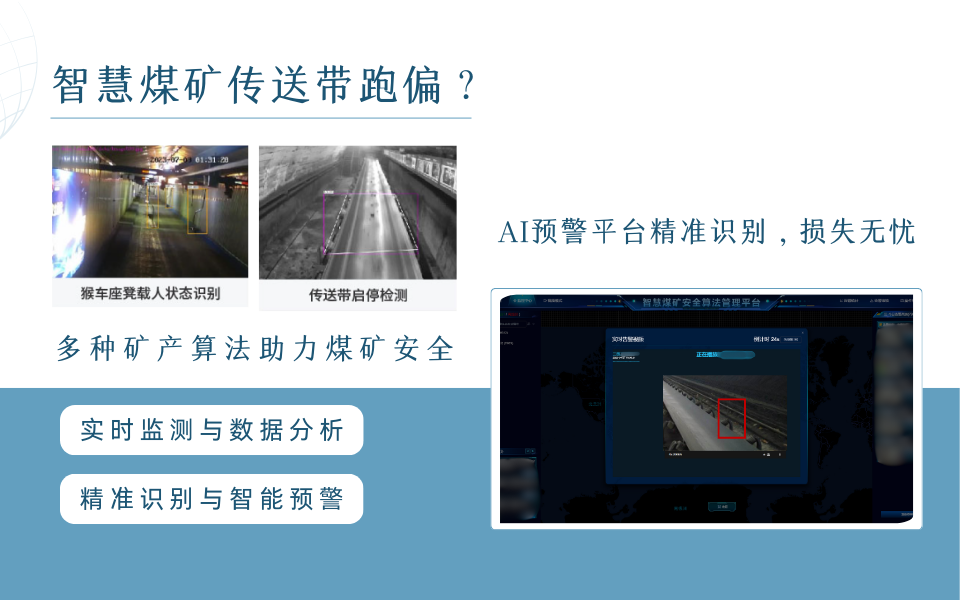

在煤矿生产中,传送带系统犹如人体的血脉,承担着煤炭运输的关键任务。然而,传送带跑偏这一常见故障,却如同血脉中的梗阻,严重影响着煤矿生产的效率与安全。传统的人工巡检方式难以做到实时、精准监测,而智慧煤矿中 AI 摄像机的引入,彻底改变了这一局面,实现了对传送带跑偏的秒速捕捉,为煤矿安全生产注入了强大动力。

AI 摄像机之所以能够快速且精准地捕捉传送带跑偏,依托的是先进的图像识别技术和深度学习算法。在部署 AI 摄像机后,它会持续采集传送带运行的实时画面,并将这些图像数据传输至后端的智能分析系统。系统中的深度学习算法经过大量带有跑偏与正常状态标签的图像数据训练,具备了强大的模式识别能力。一旦摄像机捕捉到的画面中,传送带位置出现偏离预设轨道的情况,算法能够迅速对图像中的特征进行分析比对,在极短的时间内判断出传送带是否跑偏以及跑偏的程度和方向,实现秒级响应。

AI摄像机的应用,给煤矿生产带来了诸多显著变革。在生产效率提升方面,以往依靠人工巡检,由于煤矿环境复杂、传送带线路长,巡检人员很难做到实时、全面地监测,往往要等到跑偏问题引发明显故障,如煤炭洒落、传送带磨损加剧甚至撕裂时才被发现,这期间会导致长时间的生产停滞。而 AI 摄像机实现了 24 小时不间断监测,一旦检测到跑偏,能立即发出警报,通知维修人员及时处理,将故障扼杀在萌芽状态,极大减少了因故障导致的停机时间,大幅提升了生产效率。例如,某大型煤矿在引入 AI 摄像机后,因传送带故障导致的生产中断时间缩短了80%,煤炭日产量提高了15%。

安全保障层面,AI 摄像机发挥的作用同样不可小觑。传送带跑偏若未及时发现和处理,不仅会损坏设备,还可能引发煤炭堆积起火等严重安全事故,威胁矿工的生命安全。AI 摄像机的秒速捕捉能力,为安全生产构建了一道坚固防线。通过实时监测与即时警报,让维修人员能够迅速采取措施纠正跑偏问题,有效降低了安全事故发生的概率,为煤矿生产营造了更安全的环境。

不过,AI摄像机在智慧煤矿中的应用也面临着一系列挑战。煤矿井下环境恶劣,光线昏暗且存在大量粉尘,这对 AI 摄像机的图像采集质量产生了严重影响。昏暗的光线使得图像对比度降低,粉尘则会在镜头上附着,导致图像模糊,干扰 AI 算法对传送带状态的准确识别。此外,煤矿生产设备众多,工作时会产生强烈的电磁干扰,可能影响 AI 摄像机的信号传输与数据处理,造成监测数据丢失或误判。

从技术层面来看,虽然当前AI算法在传送带跑偏识别上已经取得了较好效果,但仍有进一步优化的空间。不同煤矿的传送带类型、运行工况存在差异,部分特殊工况下,算法可能出现识别不准确的情况。而且,随着煤矿生产技术的不断发展,新的设备和生产模式不断涌现,AI 摄像机的监测算法需要持续更新迭代,以适应新的变化。

面对这些挑战,煤矿企业与科技公司积极探索应对之策。在硬件设备改进方面,研发适应煤矿井下环境的 AI 摄像机,采用高灵敏度的低照度成像传感器,提升在昏暗光线环境下的图像采集能力;为摄像机镜头配备防尘、防水、防雾的保护装置,减少粉尘等环境因素的影响。针对电磁干扰问题,加强摄像机设备的电磁屏蔽设计,优化信号传输线路,提高抗干扰能力。

在算法优化上,通过收集更多不同工况下的传送带运行数据,对 AI 算法进行持续训练和优化,提高其对复杂工况的适应性和识别准确率。建立实时反馈机制,当摄像机监测数据与实际情况出现偏差时,能够及时将数据反馈至算法模型,进行针对性的优化调整。同时,利用边缘计算技术,将部分数据处理任务下沉至摄像机端,减少数据传输量,提高处理速度和响应及时性。

在5G、大数据、人工智能等新一代信息技术的不断发展与融合中,AI 摄像机在智慧煤矿中的应用前景将更加广阔。以后,AI 摄像机不仅能够秒速捕捉传送带跑偏,还能与其他智能设备联动,实现对煤矿生产的全方位、智能化管理。例如,与自动纠偏装置连接,在检测到传送带跑偏后,自动控制纠偏装置进行实时调整;与安全生产管理系统融合,通过对大量生产数据的分析,预测设备故障风险,提前安排维护,进一步提升煤矿生产的安全性和效率,推动智慧煤矿建设迈向更高水平。