浏览量:502

在煤矿生产中,皮带运输系统是保障煤炭高效输送的关键环节。然而,皮带运输过程中卡料问题时有发生,不仅影响生产效率,还可能引发安全隐患。如何有效解决这一难题,成为煤矿企业亟待攻克的重要课题。随着科技的飞速发展,AI实时监控与自动启停技术的应用,为这一问题提供了创新性的解决方案。

一:AI实时监控:精准捕捉卡料隐患

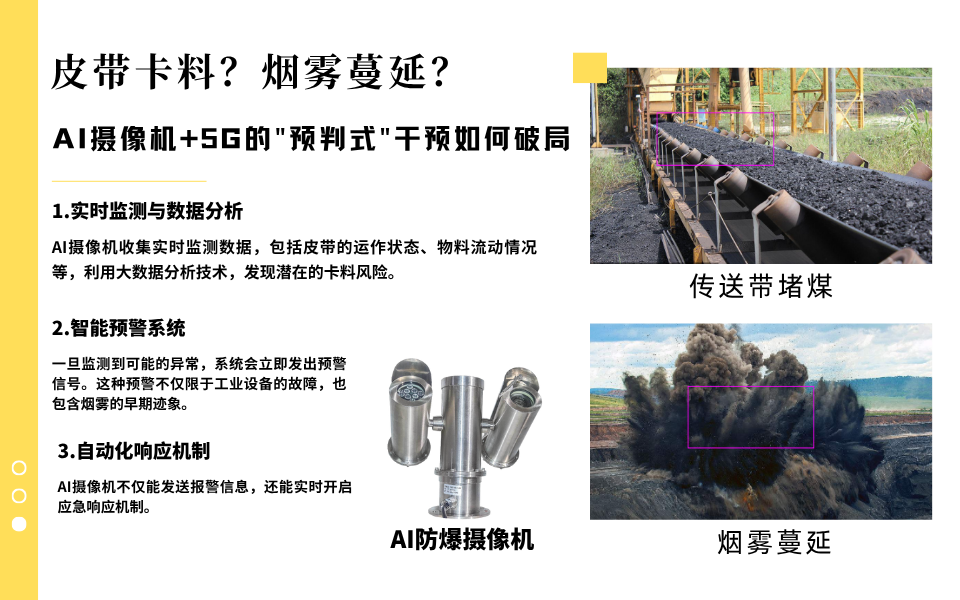

AI实时监控技术依托先进的图像识别与数据分析算法。在皮带运输沿线,高清摄像头实时采集视频数据,并快速传输至AI分析平台。平台运用深度学习算法,对视频中的皮带运行状态、物料输送情况进行 24 小时不间断分析。

一旦检测到物料堆积、卡滞迹象,AI系统能够迅速精准识别,并在毫秒级时间内发出预警。与传统人工巡检方式相比,AI实时监控具有无可比拟的优势。人工巡检受限于时间、精力和视野范围,难以做到全时段、全方位监控,卡料问题往往在发展到较为严重时才被发现。而AI实时监控则可实现对皮带运输全流程的无缝隙监测,极大提高了卡料隐患的发现效率与准确性。

例如,某煤矿在应用AI实时监控系统后,卡料问题的发现时间从平均30分钟缩短至1分钟以内,为及时处理卡料赢得了宝贵时间,有效避免了因卡料导致的长时间停机。

二:自动启停:快速响应,降低损失

自动启停技术与AI实时监控紧密配合,在保障煤矿连续生产中发挥着关键作用。当AI实时监控系统检测到卡料预警后,会立即将信号传输至皮带控制系统,自动启停装置迅速响应,在极短时间内停止皮带运转。这一过程避免了因皮带持续运转,使卡料情况进一步恶化,防止皮带被撕裂、电机烧毁等严重故障的发生。

待卡料问题处理完毕,系统确认皮带恢复正常运行条件后,自动启停装置又能按照预设程序,平稳有序地重启皮带,恢复煤炭输送。以某大型煤矿为例,在采用自动启停技术前,每次卡料导致的平均停机时间长达 2 小时,不仅煤炭产量大幅下降,还因频繁启动、停止皮带,对设备造成严重损耗。而引入自动启停技术后,卡料导致的停机时间缩短至 20 分钟以内,设备损耗降低了 30% 以上,煤炭生产的连续性得到显著保障。

三:协同运作,助力煤矿安全生产与高效运营

AI实时监控与自动启停技术的协同运作,构建起一套智能化、高效化的皮带运输保障体系。通过实时监测、快速预警、精准停机与有序重启,有效解决了皮带运输卡料问题,为煤矿安全生产与高效运营注入强大动力。

从安全层面来看,该技术极大降低了因卡料引发的设备故障和安全事故风险,保障了井下作业人员的生命安全与设备财产安全。在生产效率方面,减少了因卡料导致的停机时间,提高了煤炭输送的连续性与稳定性,进而提升了煤矿整体生产效率。以某千万吨级煤矿测算,应用这两项技术后,每年可增加煤炭产量数十万吨,为企业带来显著的经济效益。

在智能化矿山建设的大背景下,AI实时监控与自动启停技术的应用只是一个缩影。以后,在更多先进技术的融合与创新中,煤矿生产将朝着更加安全、高效、智能的方向大步迈进,为能源行业的可持续发展贡献力量。