浏览量:542

在煤矿生产中,皮带运输机是连接井下开采与地面运输的关键设备,其运行状态直接关系到生产效率与作业安全。皮带堵料与撕裂作为常见故障,不仅会导致生产中断,更可能引发设备损坏、人员伤亡等严重事故。随着人工智能技术的飞速发展,AI实时监测系统为解决这一难题提供了全新方案,通过精准识别、及时预警与智能联动,大幅降低了煤矿事故发生率。

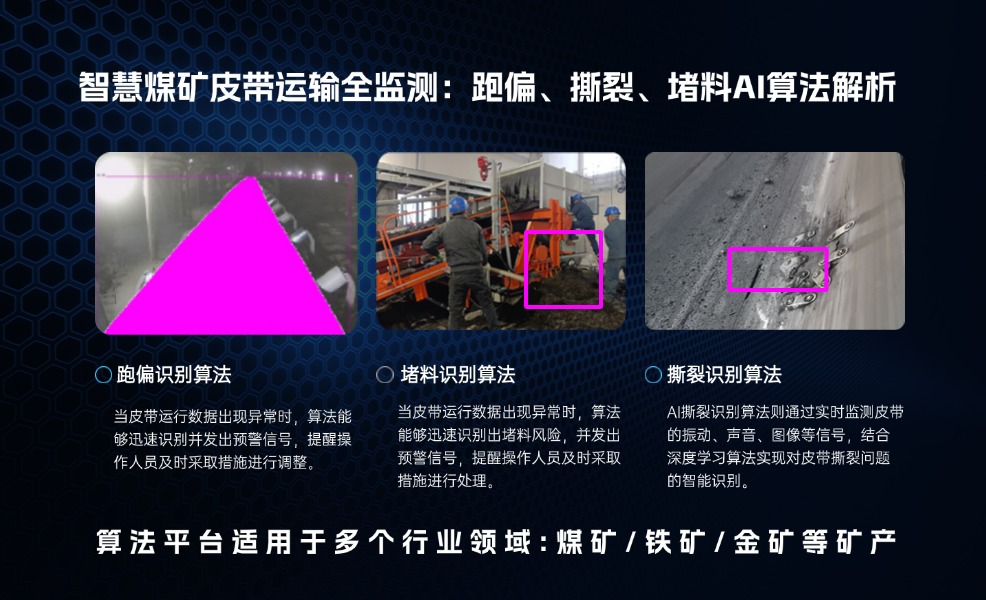

AI实时监测系统的核心在于对皮带运行状态的全方位感知与智能分析。该系统通过在皮带运输机关键位置部署高清摄像头、红外传感器、振动检测仪等设备,构建起多维度的数据采集网络。摄像头可捕捉皮带表面的纹理变化、物料堆积情况,红外传感器能实时监测皮带温度异常,振动检测仪则记录运行过程中的振幅与频率波动。这些设备每秒钟可产生数千组数据,通过 5G 或工业以太网传输至边缘计算节点,在本地完成初步数据清洗与特征提取,再将关键信息上传至云端 AI平台。

云端 AI平台依托深度学习算法对数据进行深度处理。针对皮带堵料问题,系统通过训练大量堵料场景的图像数据,构建起堵料识别模型。该模型能精准区分正常物料输送与异常堆积状态,即使在粉尘多、光线暗的井下环境,也能通过边缘增强、动态降噪等技术,将堵料识别准确率提升至98% 以上。当物料在皮带转载点出现堆积、卡滞时,系统可在0.3秒内发出预警,并通过图像标注技术定位堵料位置,为维修人员提供直观指引。

对于皮带撕裂故障,AI系统采用多模态融合识别技术。传统人工巡检难以发现早期细微裂纹,而 AI模型通过分析皮带表面的红外热成像图、振动频谱图与高清图像,能识别出0.5毫米以上的撕裂痕迹。系统将皮带表面划分为数千个网格,对每个网格的纹理特征、温度分布进行实时比对,一旦发现局部异常拉伸、温度骤升等撕裂前兆,立即触发高级别警报。某煤矿的实践数据显示,AI系统对皮带撕裂的提前预警时间平均可达15分钟,远超人工巡检的30分钟响应周期。

AI监测系统的价值不仅在于故障识别,更体现在与生产控制系统的智能联动上。当系统检测到堵料风险时,会自动向皮带运输机的 PLC 控制系统发送信号,逐步降低运输速度或暂停运行,同时启动转载点的清堵装置,通过高压水枪或机械刮板清除堆积物料。对于撕裂故障,系统在发出警报的同时,会联动紧急制动装置,防止撕裂范围扩大,并自动切断上游给料设备,避免二次损伤。这种 “监测-预警-处置” 的闭环机制,将故障处理时间从传统的 4 小时缩短至 30 分钟以内,显著减少了设备损耗与生产停滞损失。

在安全管理层面,AI系统通过构建数字孪生模型,实现了皮带运输机的全生命周期监测。系统将设备运行数据与三维矿井地图融合,生成虚拟皮带运行场景,管理人员可在地面控制中心直观查看各段皮带的实时状态、历史故障记录与维护计划。通过分析海量运行数据,AI还能预测设备的劣化趋势,例如根据皮带磨损速率推荐更换周期,依据堵料发生频率优化给料量参数。某大型煤矿引入该系统后,皮带运输机的故障发生率下降 62%,年度安全事故直接损失减少 1200 万元。

AI实时监测技术的应用也推动了煤矿安全管理模式的变革。传统依赖人工巡检的方式,受限于井下环境复杂、人员精力有限等因素,存在监测盲区与响应滞后的问题。而 AI系统通过 24 小时不间断监测、数据驱动的精准决策,将安全管理从 “事后处置” 转向 “事前预防”。系统生成的故障分析报告,能帮助企业识别生产流程中的薄弱环节,例如某矿通过分析 AI提供的堵料数据,发现特定时段的给料量与皮带速度不匹配,据此调整了生产调度方案,使堵料发生率再降 35%。

在煤矿生产智能化转型的浪潮中,AI实时监测皮带堵料与撕裂的技术,是保障设备安全运行的关键手段。通过科技赋能,煤矿企业正逐步构建起更可靠、更高效的安全生产体系,为行业高质量发展筑牢安全防线。