浏览量:500

在煤矿井下运输系统中,猴车(架空乘人装置)是连接井下各作业面的重要交通工具,承担着矿工往返作业点的运输任务。其运行安全直接关系到矿工的生命安全和煤矿的生产效率。然而,传统的猴车管理模式在应对超载、乘人间距违规等问题时,常因人工监控的滞后性和局限性埋下安全隐患。

传统猴车管理依赖人工巡检和简单传感器报警,存在诸多难以克服的短板。在超载监测方面,早期多采用称重传感器,但猴车吊椅的动态承重特性易导致数据误差,且无法实时关联乘人数目,常出现 “传感器报警却找不到超载源头” 的情况。而乘人间距管理更是依赖矿工的安全意识,虽然规定乘车间距需保持在5米以上,但井下光线昏暗、人员流动频繁,安全员难以实时监控每一组吊椅的间距,一旦发生间距过近,极易引发碰撞、拉扯等事故。某煤矿曾因夜班时段矿工急于换班,连续6组吊椅间距不足2米,最终导致吊椅链条卡滞,造成3名矿工轻微受伤,停产近3小时。

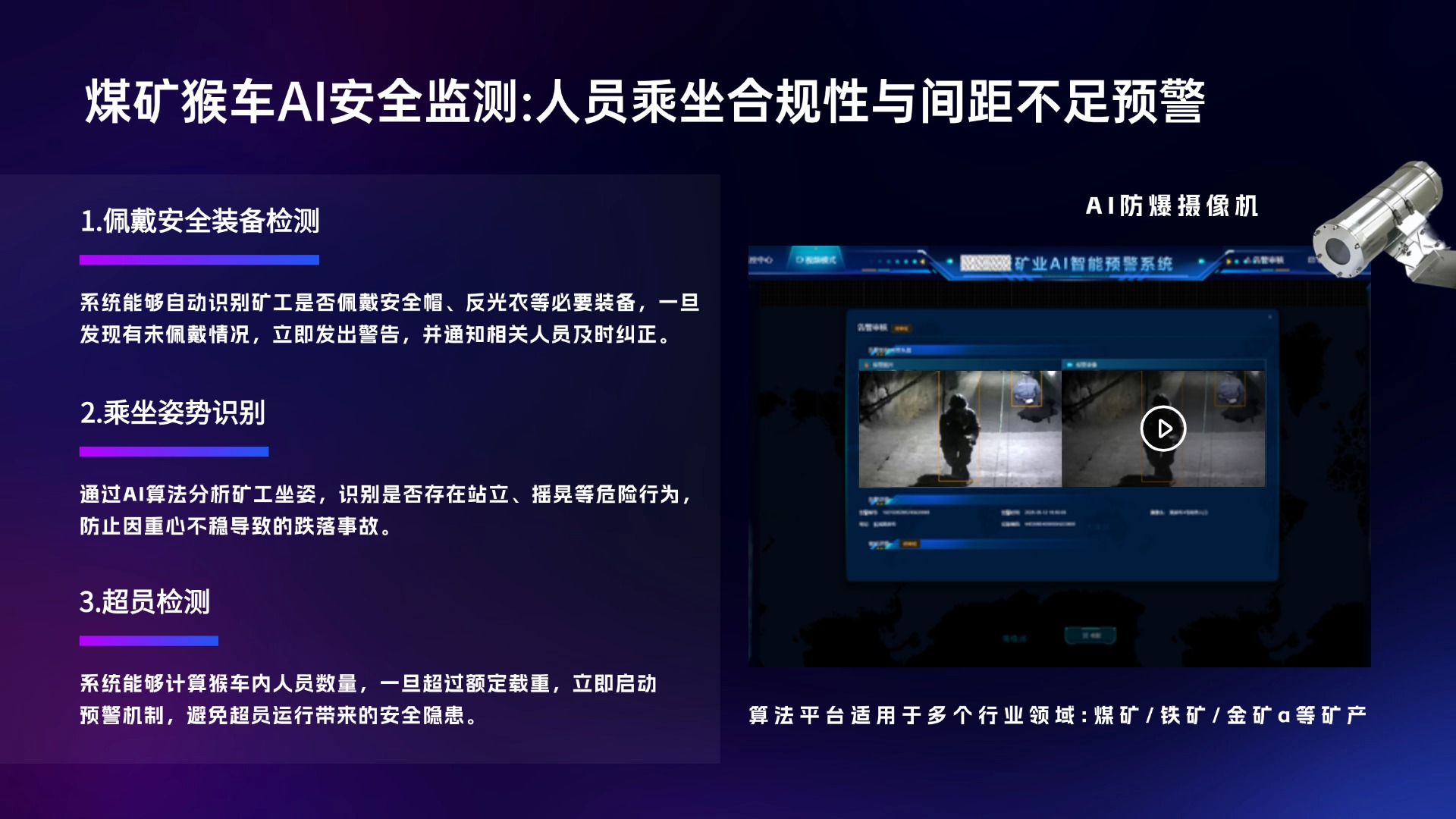

AI视觉检测技术的引入,从根本上改变了这一被动局面。其核心原理是通过部署在猴车上下车点及中段关键位置的高清工业摄像机,结合深度学习算法构建智能监测系统。研发团队针对煤矿井下特殊环境,采集了上万小时的猴车运行视频,标注出不同光照、粉尘浓度下的人体特征、吊椅负载状态及间距参数,训练出专门的识别模型。当矿工乘坐猴车时,摄像机每秒捕捉30帧图像,算法首先通过人体骨骼关键点识别技术统计单组吊椅上的人数 —— 即使在矿工穿着厚重工作服、相互遮挡的情况下,也能通过头部轮廓和肩部特征精准计数,一旦超过 “每吊椅限载 1 人” 的标准,立即触发超载警报。

在间距监测环节,系统通过视频图像的空间坐标转换,将吊椅在画面中的像素距离换算为实际井下距离。算法会实时追踪前后两组吊椅的相对位置,当间距小于 5 米的安全阈值时,不仅在监控终端显示红色预警线,还会通过猴车沿线的声光报警装置提醒矿工注意保持距离。更重要的是,系统具备行为预测能力,能根据前10秒内吊椅的移动速度,预判以后3秒内可能出现的间距违规风险,提前向猴车控制室发送预警信息,便于调度人员及时调整运行速度。

山西某大型煤矿的应用案例充分验证了 AI视觉检测的实际效能。该矿在井下 3 条猴车线路部署这套系统后,首月就识别出 17 起超载行为 —— 多发生在早班换岗时段,部分矿工为节省时间违规两人同乘;同时监测到 43 次间距过近事件,主要集中在弯道区域。通过将预警信息与矿工考勤系统关联,管理方针对性开展安全培训,两个月后违规行为下降 82%。更关键的是,一次因机械故障导致猴车局部减速时,系统提前 15 秒预测到后续吊椅将出现连环间距过近,控制室及时启动紧急制动,避免了追尾事故。

从人工巡检的“事后追责”到AI视觉的“事前预防”,智慧煤矿猴车管理的升级不仅显著降低了安全事故发生率,更通过数据化的违规行为分析,为煤矿安全管理提供了精准施策的依据。